寸法検査、外観検査の自動化(効率化)の手法!AI活用時のポイントも交えてご紹介!【お役立ち情報】

はじめに

皆様こんにちは。中央電機計器製作所(以下CEW) です。

今回のブログテーマは、寸法検査、外観検査の自動化(効率化)を検討されているお客様へ向けたお役立ち情報ブログです。

何から手を付けて良いかわからない、どんな事例があるのか知りたい、どんな手法があるのか知りたい、

どこに相談したら良いのかわからない…などのお悩みをお持ちのお客様へテスト・計測・制御システムのご提案を

得意とする弊社が事例を交えてご紹介いたします。

またAIを活用するときのポイントもご説明いたしますので、AIを活用した外観検査をご検討されているお客様にも参考になれば幸いです。

本ブログは、過去情報誌(※)に掲載された内容を要約したものとなります。

実際の記事にご興味がある方はそちらも是非ご覧ください。

目次

・自動化が必要とされる背景、取り組みやすい検査工程

・寸法検査自動化の手法

・外観検査自動化の手法

・AIを活用した外観検査

・AIとルールベースの手法の違いは?

・AIを活用する時のポイント

・弊社のソリューションご紹介

・まとめ

・おわりに

自動化が必要とされる背景、取り組みやすい検査工程

自動化を進める背景として近年日本のものづくりには、競争力確保の為「生産性向上」や「高レベルな品質管理」が求められています。その上で、製造・生産工程における「自動化」は進んでいるのに反して、検査工程の自動化はあまり進んでおりません。

製造業ではAIやIoTを活用したDX化が推進されており、多くの企業が自動化・効率化の検討をされているのではないでしょうか。

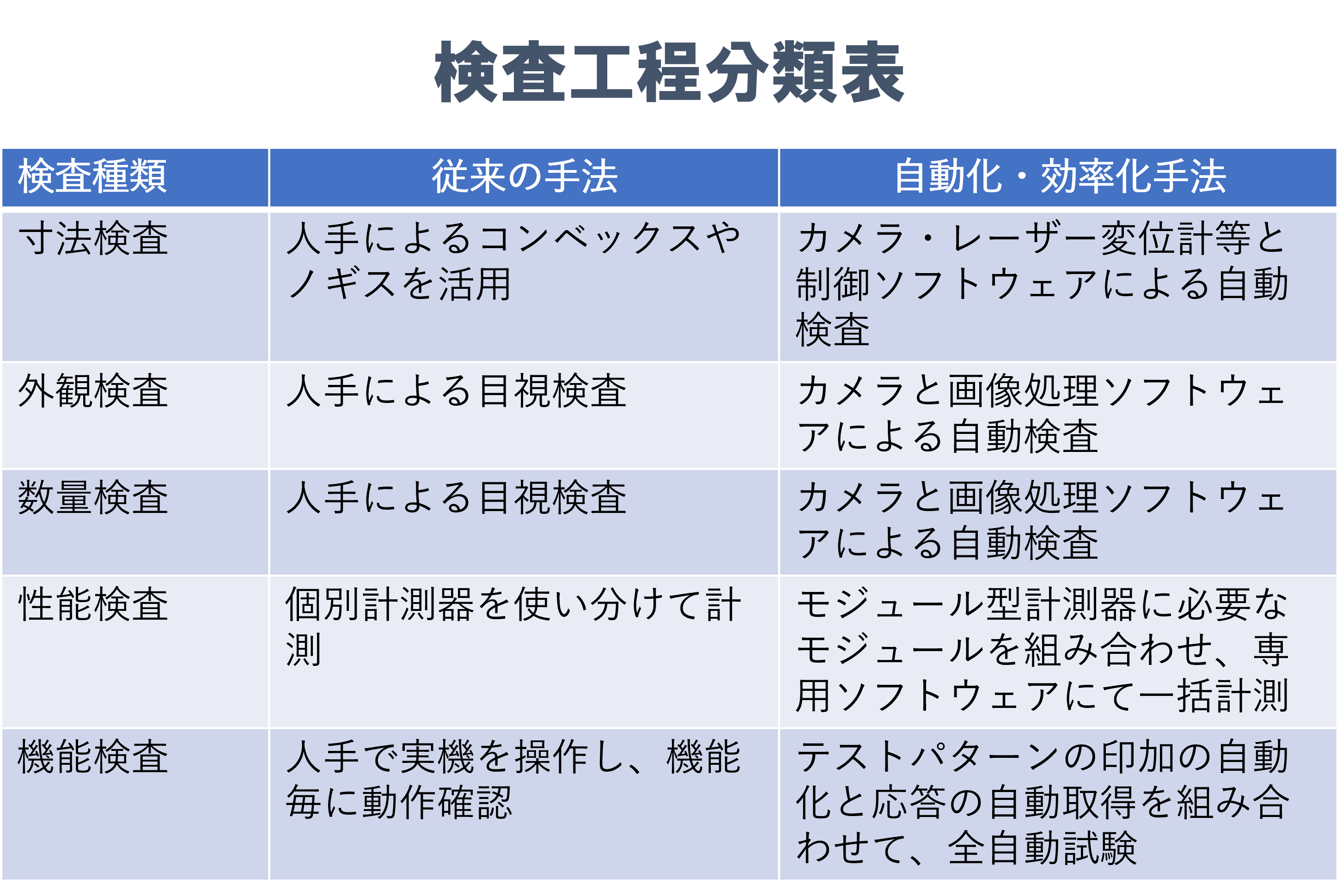

はじめに自動化を検討する際に取り組みやすい検査工程をご説明いたします。検査工程を①寸法検査、②外観検査、③数量検査、④性能検査、⑤機能検査の5つに分類します。

その中で取り組みやすいとされているのは、①寸法検査、②外観検査、③数量検査の3つです。

理由として、①、②、③は様々な製品において共通して実施され、汎用的な検査設備の導入にて自動化・効率化ができる可能性があるためです。④と⑤は対象製品ごとに独自の検査手法になり、汎用的な検査設備ではなく一品一様な検査システムが必要になるためです。(下記、分類表参照)

この中から本ブログでは、①寸法検査、②外観検査に注目してご紹介いたします。

寸法検査自動化の手法

寸法検査の目的は「図面などの仕様通りに製品が作られているか、製品の品質が担保されているかどうか確認を行うこと」です。

寸法検査の一般的な手法は「コンベックス、ノギス、マイクロメーターなどの測定器具を使った人の手による手法」です。

ですが課題として以下になります。

・JIS1級品のコンベックスであっても1mにつき、±0.3㎜の許容差がある

・ノギスのバーニア目盛の読み取り値が人によって、バラつきが出る可能性がある

・測定箇所毎に人がノギス等を当てなおす必要があるため、時間がかかる

寸法検査の自動化の手法は「カメラと画像処理を組み合わせた手法」が有効です。

カメラで検出箇所を撮影、画像処理にて自動的に寸法計測が可能になります。

1mを超えるような大型のワークの場合は、カメラとロボットを組み合わせ、画像内のエッジ位置とロボットの移動距離とを足し算することで、寸法計測することが可能です。

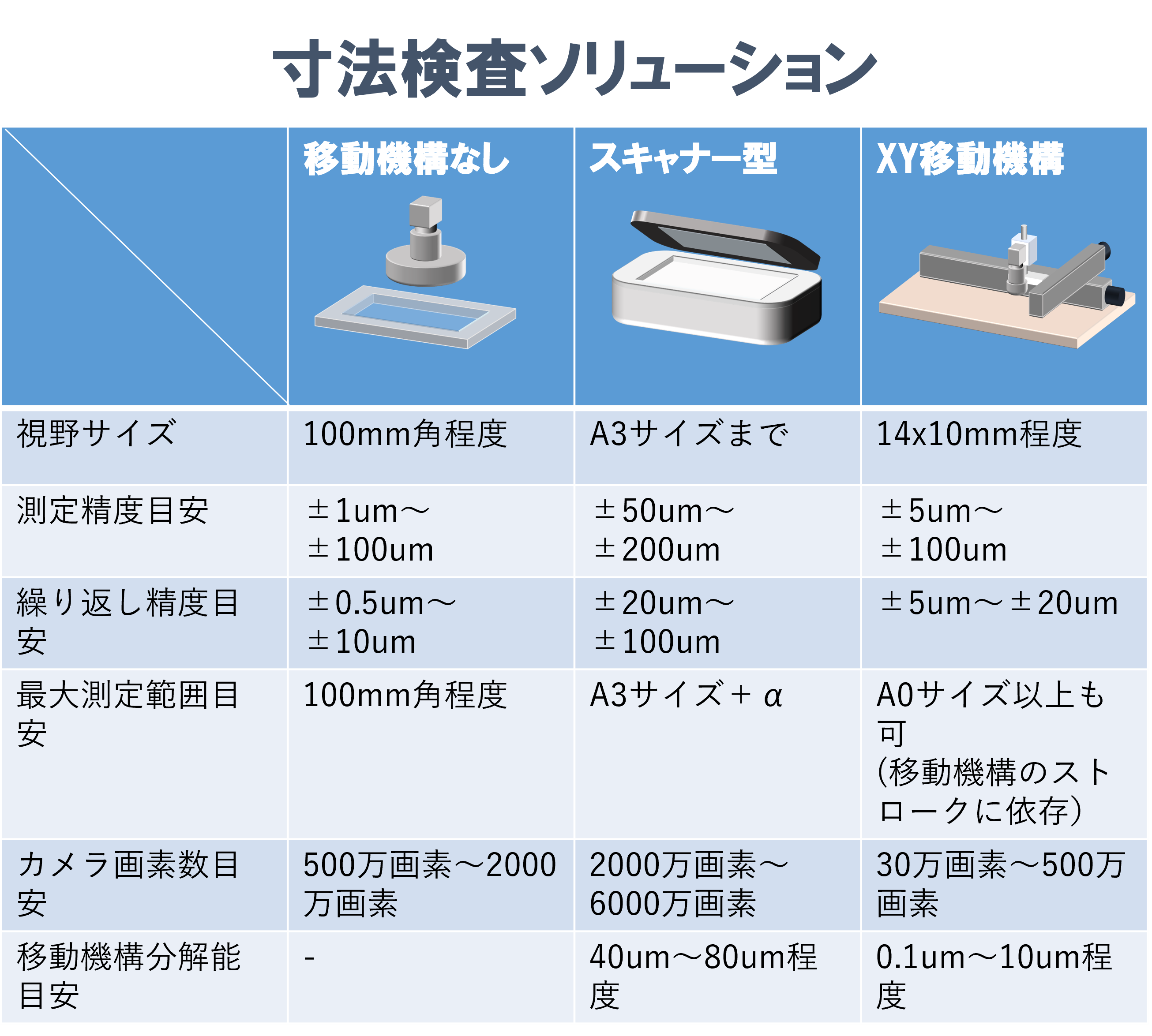

具体的なソリューションを3つご紹介いたします。

・手法①移動機構なし:小さい対象物に有効。全容から測定箇所を検出して寸法測定可能

・手法②スキャナー型:1視野を広く確保したい場合に有効。ただし測長精度はメカ部分の位置決め精度に依存するため、要求精度が比較的粗い

・手法③XY移動機構あり:大きい対象物に有効。移動機構により、小さい対象物から大きい対象物まで幅広く適応可能

以下は、ご紹介した3つのソリューションの特徴をまとめたものです。

弊社では画像処理やロボットなどのメカトロニクスを得意としてしておりますので、

ご紹介した手法を用いたソリューションの実績が多数ございます。

外観検査自動化の手法

外観検査の目的は「製品の傷や異物などの欠陥を検出して、不良品の流出を防ぐこと」です。

外観検査の一般的な手法は「人の目(目視検査)を使う手法」です。

こちらのメリットとして、検査機などの導入コストがかからないことがあげられますが、

ですが課題として以下になります。

・ヒューマンエラーによる見落としが発生するリスクがあること

・検査のエビデンスが残せないこと

外観検査の自動化の手法も寸法検査と同じく「カメラと画像処理を組み合わせた手法」が有効です。

画像内に対象物が収まるよう光学機器を選定し、撮影された画像に対して、

画像処理ソフトウェアにて欠陥を自動抽出できるようにすることで、

人手を介さずに検査が実施でき、かつエビデンス画像も残せるため、品質管理の観点からも改善がのぞめます。

ですが、従来の手法である目視検査を大手企業でも実施されているところは多くございます。

その理由として以下の課題が上げられます。

①導入コストが高い

②ワークの難易度・技術的実現性の問題から進んでいない

(フィルムに不規則なパターンが印字されているワークや不織布などの規則性のない繊維が重なったものなど)

上記のような課題の解決策は以下になります。

・解決(課題①):部分的に省人化からはじめ、搬送系導入、完全無人化と段階的に設備を導入する

コスト分割と設備導入時のリスクも低減できる

・解決(課題②):AIを活用した画像処理技術であれば、技術的に難しい規則性のないワークの測定が可能である

自動化を検討する際には「一度にすべての検査工程を自動化するのではなく、最重要な検査工程は何なのか検討された上で、段階を踏んで自動化に取り組むことが良い取り組み方」になります。

不規則なワークや不織布などの繊維のワークは欠陥検出が難しいため、自動化が難しいと言われておりますが、

AIを活用することで自動化できる可能性があります。

AIを活用した外観検査の手法を、従来の手法であるルールベースとの違いふまえてご紹介いたします。

AIを活用した外観検査

AIの画像処理技術の中でも様々な種類があり、本ブログでは「画像認識AI」と「物体検出AI」に注目してご説明いたします。

・画像認識AI:撮影画像にラベルを付けるだけで学習データが用意できる方法

ワークの位置ズレに気をつける必要がある

ロボットなどのメカと組み合わせたソリューションが最適

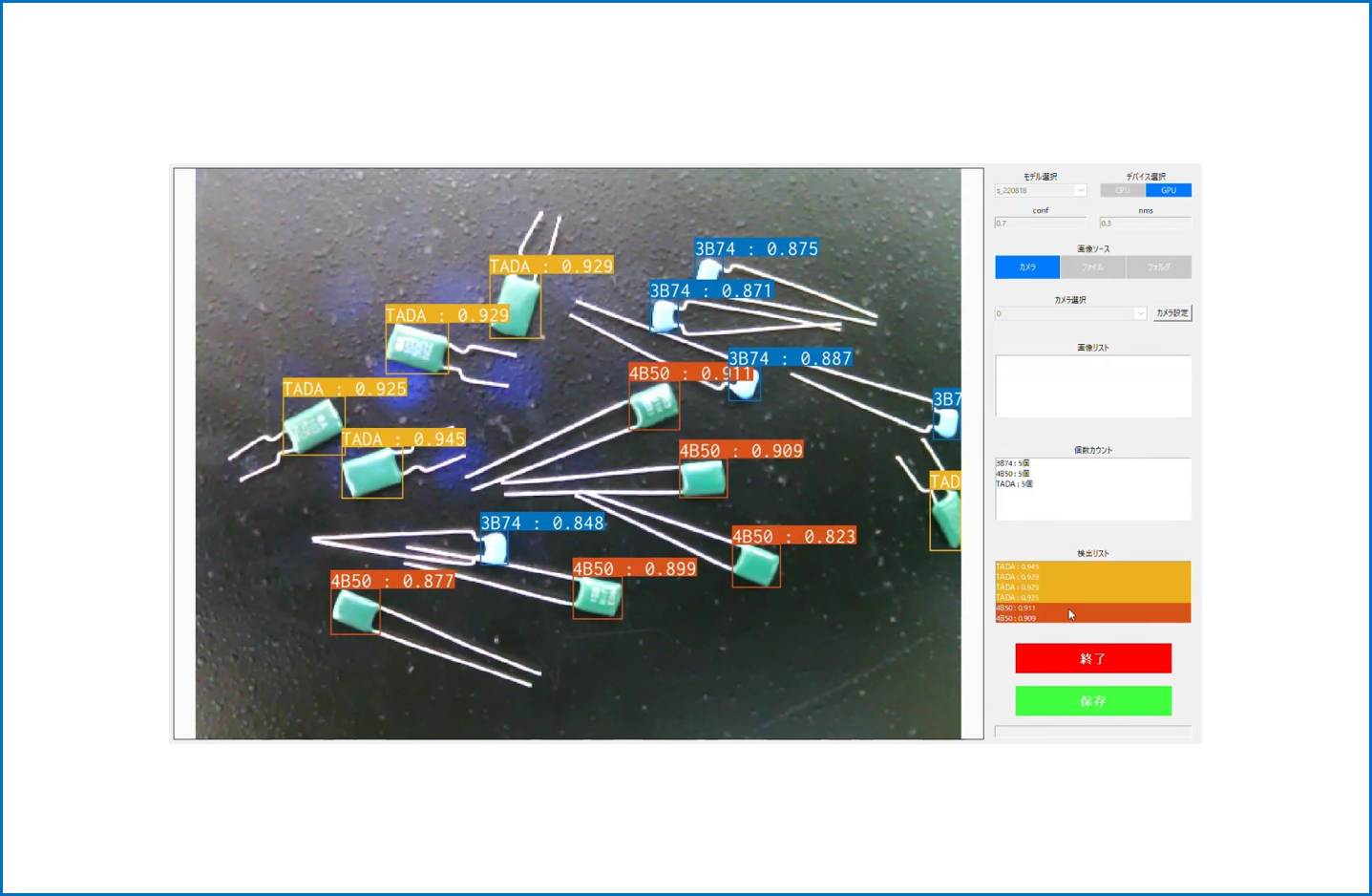

・物体検出AI:対象ワークを学習させるのではなく、ワーク上の欠陥そのものを学習させる方法

ワークの位置ズレを気にする必要がない

以下は、ご紹介した2つのソリューションの詳しい特徴をまとめたものです。

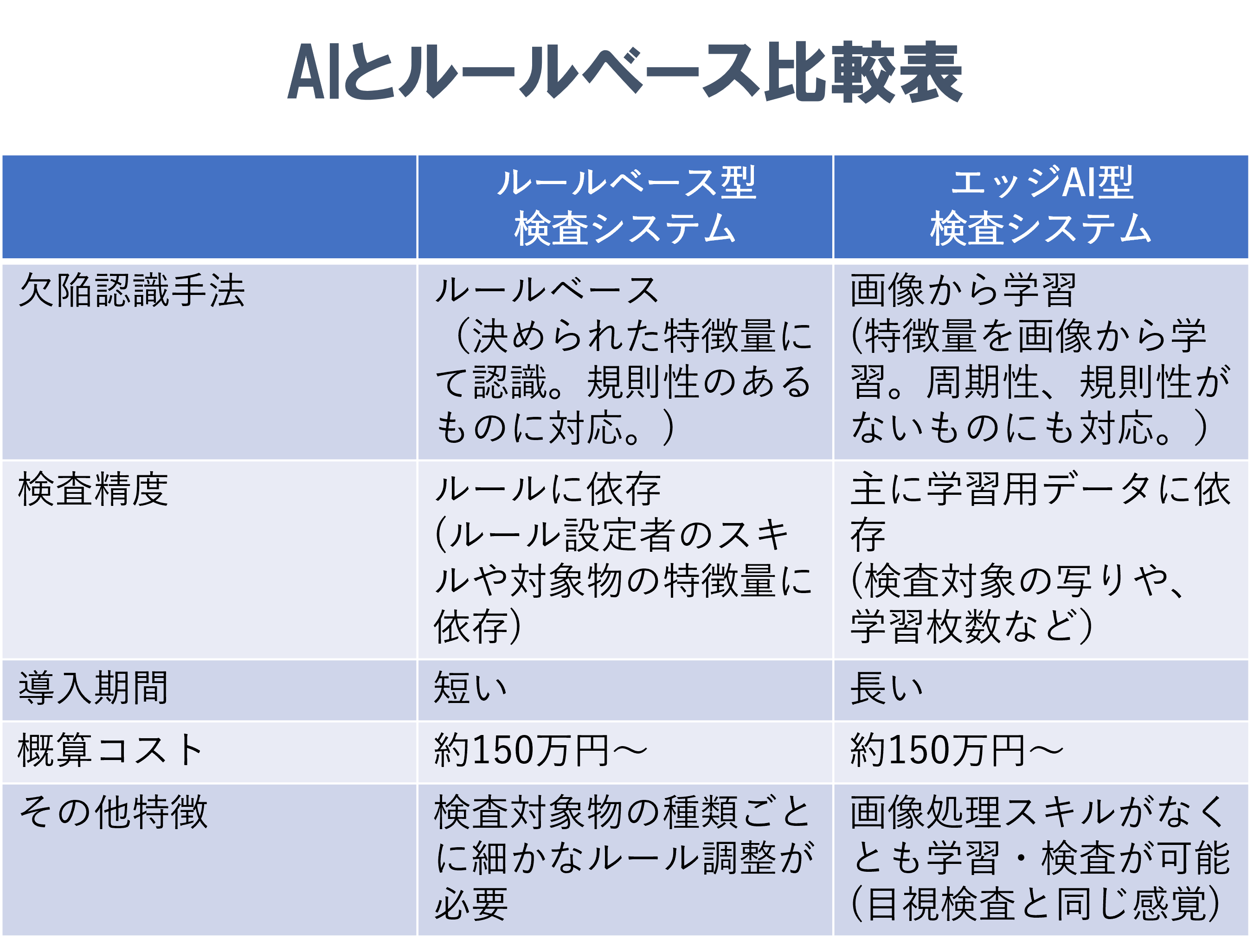

AIとルールベースの手法の違いは?

従来の手法であるルールベースとの違いについて、ご説明いたします。

・ルールベース:人が検査ルールを作り、数十種の画像処理パラメータを設定する必要がある

・AI:画像からワークの特徴をAIが自動で学習し、膨大な数の特徴量(画像処理パラメータ)を決めている

ルールベースでは人が決めた検査ツールに基づいて画像処理を行うため、検査が難しいと言われるワーク(不規則なワーク、不織布などの繊維物など)だと対応できなかった部分がAIを活用することで検査を自動化できる可能性がございます。

またAIはコストがかかると思われているお客様もいらっしゃるかと思いますが、コストを抑えることも可能です。

それは、AI画像処理ソフトウェアをお客様のお悩みに合わせたものを選ぶことです。(カスタマイズ可能なソフトウェアなど)

検査に必要な機能のみのシンプルな構成にすることで、不要なコストを抑え、ルールベース同様の価格で導入できる可能性がございます。

AIを活用する時のポイント

AIを活用した外観検査のポイントをお伝えします。

「お客様側で用意する学習データの質や判断ミスが検査精度に関わるということ」です。

(例:欠陥が鮮明に映り込んでいない画像など)

AIは学習させる画像で精度が決まるといっても過言ではありません。

ですので学習データに誤りがあると、上手くAIが学習できず精度が向上しない結果になってしまいます…。

どんなに高性能なシステムを導入しても、使いこなせなければ非常にもったいないですよね。

このようなミスマッチを防ぐためにも「AI画像処理のカスタム対応が可能で、かつカメラや照明などの光学機器選定などのサポートが可能なシステムインテグレーター(SIer)にご相談された上で導入すること」が大切です。

弊社のソリューションご紹介

本ブログでご紹介した手法を用いた弊社のソリューションになります。

各ソリューションの詳しい内容や実際にお使いいただいているお客様の声をまとめた事例集もございますので、

ご興味をお持ちのお客様は各製品のURLよりご覧ください。

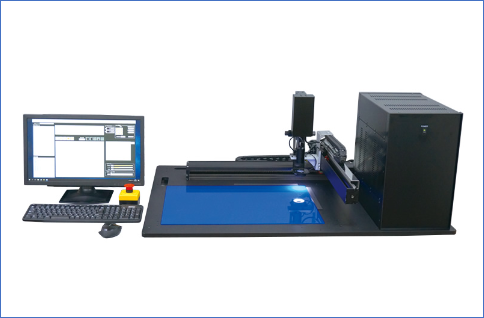

①寸法検査:卓上型 寸法自動測定装置GS-HB6040

・特長:A3サイズまでの測定物に対応可能な卓上型の寸法測定装置

・事例:打ち抜き加工品(樹脂版など)の出荷前の寸法測定、抜き取り検査

②寸法検査:超大型 寸法自動測定装置GS-HLS40045 ※カスタムメイド製品

・特長:4mのステージサイズで大型の測定物に対応可能な寸法測定装置

・事例:リチウムイオンバッテリーの薄いシート状の電極測定

③外観検査:画像認識AIソフトウェア

・特長:金属、フィルム、樹脂、印刷物など多種多様な検査物

・事例:金属加工品の傷・打痕の自動検査

④外観検査:物体検出AIソフトウェア

・特長:金属、フィルム、樹脂、印刷物など多種多様な検査物

・事例:射出成型品(半透明の平板ワーク)の傷・異物の外観検査

その他カスタムメイド製品として、高さ測定が可能なタイプや厚み測定が可能なタイプなどのお客様のお悩みに合わせたご提案をさせていただいております。

またソフトウェアのバージョン変更、エラーログ監視といったDX化に最適な遠隔サポートサービスのご提供もございます。

弊社では光学機器などのハードウェア検討から検査対象物に応じた最適な学習方法の提案、サンプル品検証など、お客様と一緒に自動化に向けた対応をさせていただきます!

まとめ

本ブログの要点は以下のとおりです。

・自動化(効率化)に手を付けやすい検査工程:①寸法検査 ②外観検査、③数量検査

・寸法検査の自動化(効率化)

手法「カメラと画像処理を組み合わせた手法」

・具体的なソリューション

①移動機構なし:小さい対象物に有効

②スキャナー :1視野を広く確保したいケース有効

③移動機構あり:1視野(1画像)に収まらない対象物に有効

・外観検査の自動化(効率化)

手法「カメラと画像処理を組み合わせた手法」

・AIとルールベースとの違い

①AIを活用すれば今まで対応できなかったような難易度の高いワークの外観検査が可能になる

②カスタムメイドが可能なAI画像処理ソフトを選ぶことでコストを抑えることができる

・AIを活用するときのポイント

①学習データの質や判断ミスが検査精度に関わる

②システムインテグレーター(SIer)に相談すること(弊社も可)

おわりに

最後までお読みいただきありがとうございました。

検査工程の自動化・効率化は生産性向上のために、今後一層重要になってくると考えられます。

これをきっかけに御社の検査工程の見直しを考えられてはいかがでしょうか。

本日ご紹介した手法に限らず、検査工程の自動化や効率化についてご検討されているお客様でも

問い合わせフォーム、お電話などからお気軽にご相談ください。

次回は「車載用二次電池の寸法検査の自動化」についてご紹介いたします。お楽しみに!

・寸法検査の事例集(卓上・カスタム):

①事例集《 卓上型 寸法自動測定装置 SmartEdge GS-HB6040 》 | 中央電機計器製作所(寸法自動測定装置・計測システム等の開発・製造) (e-cew.co.jp)

②事例集《 カスタマイズ対応 寸法自動測定装置 SmartEdgeシリーズ 》 | 中央電機計器製作所(寸法自動測定装置・計測システム等の開発・製造) (e-cew.co.jp)

・外観検査、AIの事例:

AI・画像検査 | 中央電機計器製作所(寸法自動測定装置・計測システム等の開発・製造) (e-cew.co.jp)

※本ブログの原文はこちらです。実際の記事にご興味がある方は是非ご覧ください!

掲載情報:有限会社アクトライエム『WEB Journal(ウェブジャーナル)』2022年8月号フィルム・不織布・紙の製品検索サイト「WEB Journal」:https://www.webj.co.jp/webjournal/

当社HP内お知らせ(記事原文):https://www.e-cew.co.jp/20220822/